В последние годы сектор машиностроения инженерного инженера наблюдался непрерывные инновации в разработке режущих инструментов, особенно в области процессов продуманности. Одним из широко используемых инструментов в этой области остается Высокоскоростная стальная сверла ценится за универсальность, экономическую эффективность и адаптивность в ряде материалов. По мере повышения спроса на более высокую точность и эффективность процесса, новые улучшения дизайна в этих инструментах играют решающую роль в повышении производительности обработки.

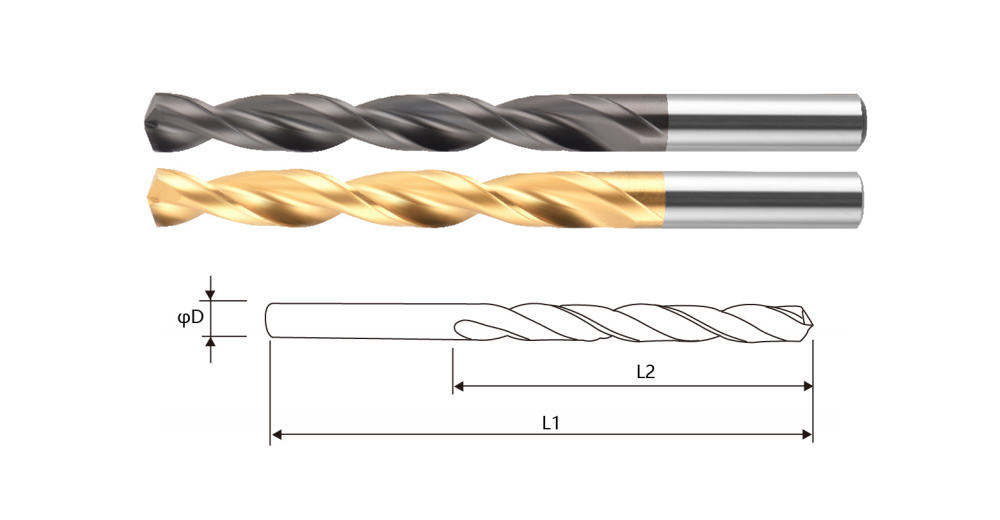

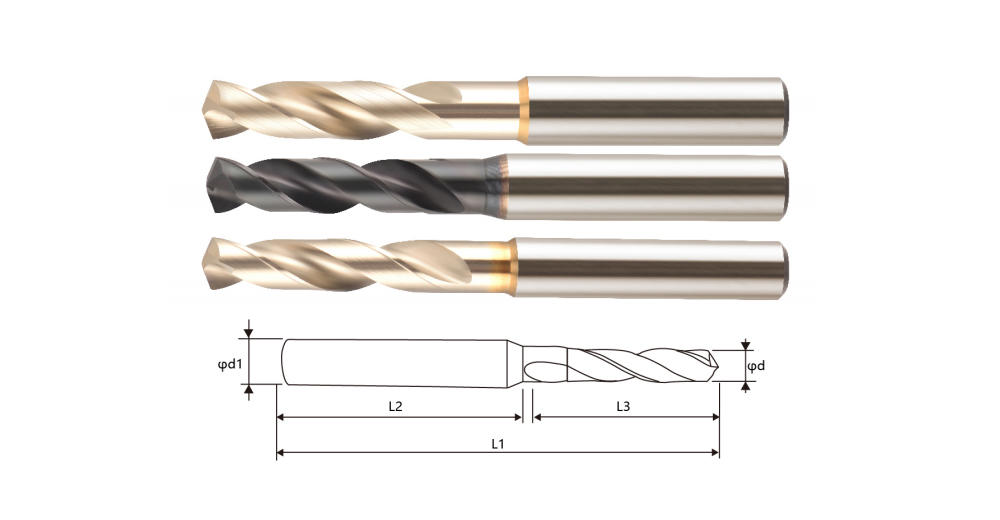

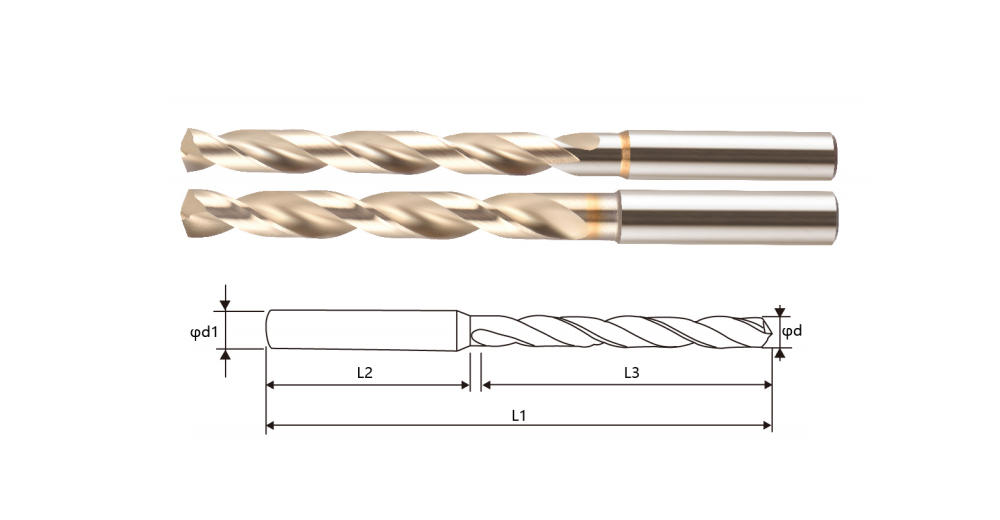

Точность в изготовлении отверстий имеет важное значение в таких отраслях, как аэрокосмическая, автомобильная и общая производство. Ключевым фактором улучшенной точности является эволюция в геометрии флейты, конфигурации точечного угла и поверхностной обработке высокоскоростного стального сверла. Эти элементы оказывают прямое влияние на эвакуацию чипов, эффективность резки и термостойкость. Недавние обновления этих аспектов проектирования позволяют учениям поддерживать более четкие ребра в течение более длительных периодов, снижая необходимость в частых изменениях инструмента и поддерживая размерную целостность в готовых отверстиях.

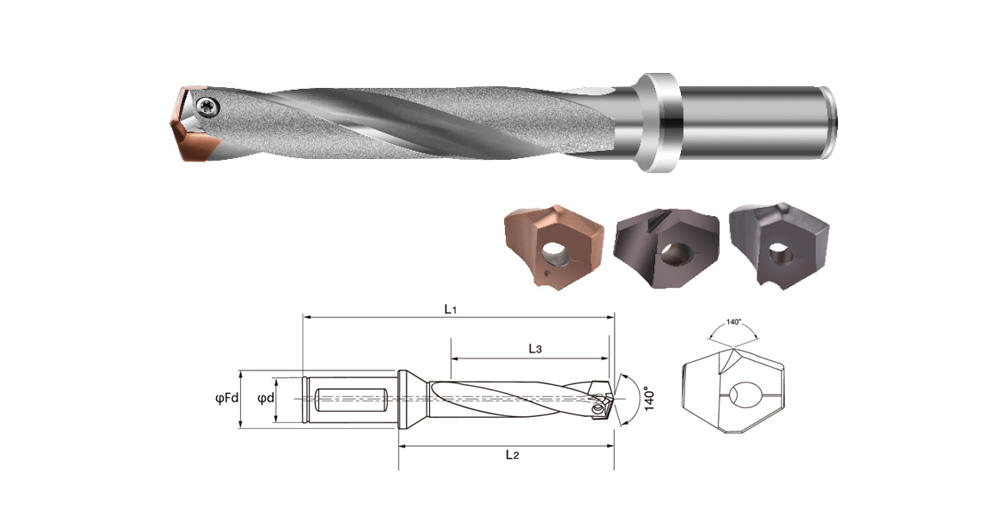

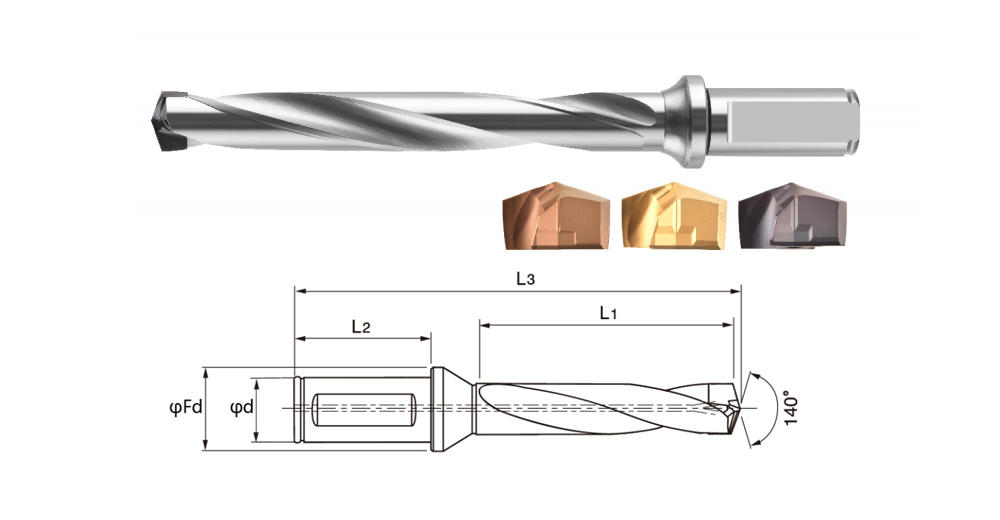

Одной из основных проблем в обработке всегда было глубокое создание дыры. В этом контексте, Инструменты бурения глубокого отверстия прошли параллельные улучшения с теми, которые видели в учениях. В то время как сплошные карбидные инструменты часто доминируют в обсуждении высокопроизводительного бурения, высокоскоростная стальная сверло продолжает выполнять жизненно важную функцию, особенно в приложениях, где гибкость и более низкая жесткость полезны. Современные усовершенствования теперь позволяют этим учениям подходить к более глубокому бурению с большей стабильностью и улучшением управления чипами.

Процесс процесса высокоскоростного стального сверла также развивался. Усовершенствованные теплообразные методы и методы шлифования помогают создавать инструменты, которые не только более последовательны, но и лучше подходят для более жестких условий труда. Например, определенные высокоскоростные стальные композиции теперь включают в себя тонко настроенное содержание сплавов, чтобы противостоять износу и меньше хрупкости во время глубоких порезов. Это становится особенно важным в сочетании со специализированными инструментами бурения глубоких отверстий, которые часто работают при более высоких осевых нагрузках и более жестких допусках.

Более того, поскольку устойчивость и управление затратами становятся более значимыми в планировании производства, многие объекты пересматривают выбор инструментов с учетом эффективности жизненного цикла. Высокоскоростная стальная сверло, при правильном обслуживании и восстановлении может служить через несколько циклов использования. Это особенно практично, когда используется наряду с инструментами бурения глубокого отверстия, где срок службы инструмента увеличивается на меньшие сбои в операциях и снижение затрат на инструменты с течением времени.

Другим аспектом, влияющим на производительность, является применение поверхностных покрытий. Хотя покрытия не являются новыми для отрасли, их интеграция в высокоскоростное производство стальных сверлов стала более сложной. Тонкоплентные технологии теперь повышают сопротивление термическому расщеплению, что позволяет этим упражнениям обрабатывать более агрессивные подачи и скорости. Эта синергия особенно полезна в сочетании с инструментами бурения глубоких отверстий, где постоянный контроль температуры и поток чипа имеет решающее значение, чтобы избежать отклонения и поломки инструмента.

Поскольку машины ЧПУ продолжают увеличиваться в точности и возможностях, инструменты, на которые они полагаются, должны развиваться соответствующим образом. Совместимость высокоскоростной стальной круглосуточности с современным оборудованием, особенно в среднем и полуавтоматическом бурении, гарантирует, что оно остается актуальным и надежным решением. В сочетании с достижениями в инструментах бурения глубоких отверстий, производители теперь имеют доступ к более широкому инструментарию для удовлетворения различных требований к глубине и толерантности в сложных геометриях.

В заключение, продолжающиеся улучшения в проектировании и изготовлении высокоскоростного стального круговорота помогают сократить разрыв в производительности в современных средах обработки. При использовании в сочетании со специализированными инструментами бурения глубоких отверстий эти упражнения способствуют более эффективным, точным и устойчивым операциям по производству отверстий. Поскольку отрасль продолжает сосредоточиться на точности и надежности процесса, эти инструменты останутся неотъемлемой частью обработки инструментов.

Язык

Язык  English

English 中文简体

中文简体 русский

русский

Связаться с нами